甘云医药科技(上海)有限公司

10 年

手机商铺

- NaN

- 0

- 0

- 1

- 0

推荐产品

公司新闻/正文

湿式珠磨工艺:药物难溶性困局的破解之法

268 人阅读发布时间:2025-09-25 16:53

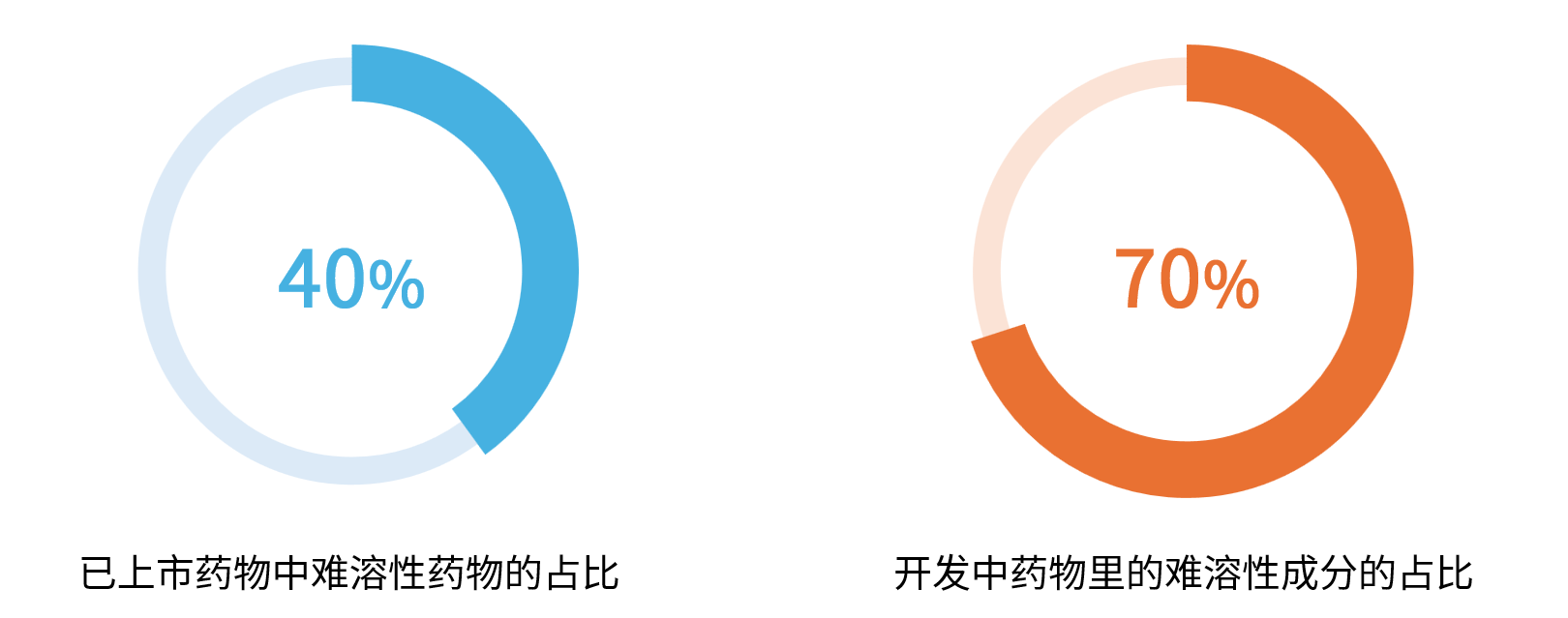

目前,约70%正在开发的药物成分存在水溶性较差的问题,这导致其溶出速率与生物利用度低下,若是简单地加大药物剂量,则可能会加重毒副作用。因此,低水溶性成为了制约这些药物成分开发上市的瓶颈;此外,已上市药物有40%也属于难溶性药物,存在着改进的空间。由此可见,药物的难溶性在医药领域中是一个普遍的难题。

为了解决这一挑战,“药物纳米化”是有效的解决方案之一。根据Noyes-Whitney 方程,物质的溶出速率与表面积成正相关,当药物成分的粒径减小至纳米级别时,其比表面积得到显著提升,溶出速率也得到大幅提高。

药物(成分)的纳米化技术可分为两大类:自上而下(top-down)与自下而上(bottom-up)。

自上而下工艺是指通过介质研磨或高压等手段将药物的粒径细化为纳米级,如:湿式珠磨法、高压均质法、超声处理等。自上而下技术具有简单快速、不涉及有机溶剂、可通过设计工艺参数以达到控制产品粒径、易于放大等优点。

自下而上工艺是将药物溶于有机溶剂中,而后通过沉底或蒸发等手段制得药物的纳米晶体,如:超临界流体沉淀法、溶剂蒸发法、冷冻干燥法等。自下而上工艺制备的药物粒径尺寸更小,但在工艺放大上存在难题,且涉及到机溶剂残留的问题。

湿式珠磨法是指在水中通过研磨珠对物料进行研磨的工艺。该工艺首先将药物成分与水混合配置成混悬液,而后将混悬液倒入含有研磨珠的搅拌设备中,启动设备后,设备内的搅拌器高速旋转并带动混悬液与研磨珠,在这个过程中,药物受到研磨珠的碰撞与剪切力作用后粉碎分散,粒径变小。

研磨过程中还会加入稳定剂(如聚乙x烯醇、羟丙基纤维素、泊洛沙姆、吐温80等),以抑制纳米粒子间的团聚,提高体系的稳定性。同时,为了保证研磨效果与降低研磨过程中因研磨珠磨损导致的污染,工艺中通常选用氧化锆陶瓷珠作为研磨珠,这种珠子硬度高、密度大、耐磨性好,十分贴合医药场景的需求。

对比其他药物纳米化工艺,湿式珠磨法的优势在于:不涉及有机溶剂、适用于大规模生产、技术操作简单、批次间差异小、普遍适用于多种药物,正是由于这些优势,湿式珠磨法成为了当下主流的纳米化工艺之一,包括非诺贝特、西罗莫司、布林佐胺在内的多种上市药物的纳米化都采用了该工艺。

如下表所示,湿式珠磨法涉及到以下工艺参数,这些参数都与最终的产品质量息息相关。

| 工艺参数 | 影响 | 参数范围 |

| 研磨时间 | 时间越长,产品粒径更小,分散性更均一;但时间过长,易导致颗粒发生聚集,也会增加研磨介质磨损导致的污染。 | 30min~5 天 |

| 研磨转速 | 转速越高,研磨速率加快;但过高的转速也会加剧研磨珠的磨损。 | 80-90rpm(长时间研磨)1800-4800rpm(短时间研磨) |

| 研磨介质 | 研磨珠的粒径越小,数量越多,研磨的效率提高,产品粒径也越小;但过量的珠子易导致污染风险增加。 | 占浆料的 10~50%(wt/vol)尺寸: 0.5~1.0mm |

| 药物量 | 过少的药物量会导致研磨珠占比偏大,污染风险升高且研磨效率降低;过多的药物量易造成体系粘度增大,影响浆料的流动性,研磨效率也会下降。 | 2~30%(wt) |

湿式珠磨法的工艺缺点在于研磨珠的磨损会不可避免地引入污染物与杂质,对于药品生产而言,必须要将这种污染控制在最低水平。所以,对于研磨珠的选择就是一个不可随意妥协的事项,劣质的研磨珠磨损率往往更高,在引入污染的同时,频繁的停机更替研磨珠也会造成生产效率的下降,其低廉的价格背后潜藏着更高的代价;高品质的研磨珠在圆度与耐磨性等指标上表现出色,保证了精细研磨度的同时,还可降低对产品的污染。

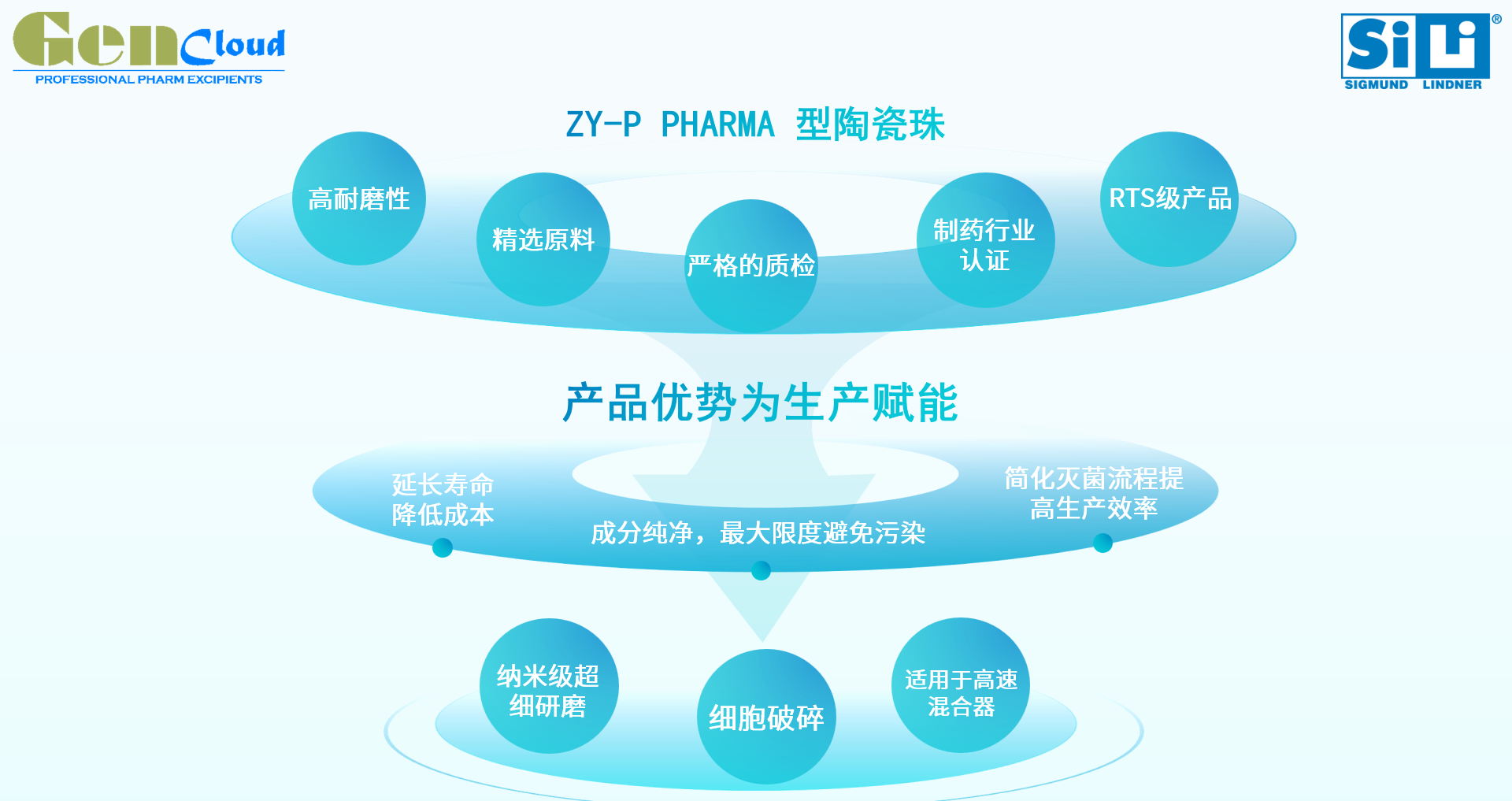

正因如此,甘云医药携手世界知名陶瓷珠生产商SILI,为始终将“产品质量”置于核心竞争力的客户,带来了高品质的钇稳定氧化锆珠——ZY-P PHARMA,其专为医药场景应用研发生产,具有如下多项优势:

- 采用先进的滴定成型法生产,从根本上就区别于其他锆珠。该方法的具有较高的技术门槛与生产成本,但生产出的珠子具有高圆度,结构均一致密等特性。

- 选用高纯度、细晶粒的原材料制成,化学成分稳定,有效减少研磨物料时的污染物含量。

- 抛光致密的表面和高圆度的珠体,延长了珠子的使用寿命,并最大限度地降低了锆元素和钇元素的污染。

- 整个生产与质检流程严格遵循GMP标准,通过激光显微镜进行表面检测,确保每颗珠子合格的同时,更保证了批次间质量的稳定性。

- 提供RTS(Ready-to-sterilize)级别的陶瓷珠产品,帮助企业简化操作流程,提高生产效率。

- 具有ISO9001、DMF(FDA)等认证资质,支持申请单独的 COA 分析报告。

除了医药级的氧化锆陶瓷珠,甘云医药还提供医药级的高品质玻璃珠,适用于细胞破碎、医疗器械部件、微生物培养载体,欢迎有需要的伙伴与我们联系。